เราลองมาทำความรู้จักกับ Core tool ชนิดหนึ่งที่มีชื่อว่า Ppk

Ppk (Process Performance Index) ,(k : Katayori การเปลี่ยนหรือการเลื่อน) คือ การประเมินความสามารถของกระบวนการ ระหว่าง ชิ้นงานจริงที่เราผลิตได้กับ สเปกที่ลูกค้ากำหนดใน Drawing (USL,LSL) ในช่วงทดลองผลิต (Trial Run) ซึ่งอาจทำให้กระบวนการยังไม่เสถียร (Not-Stable) ซึ่งจะมีความแตกต่างจาก Cpk เนื่องจาก Cpk นั้นจะเป็นการประเมินความสามารถของกระบวนการ ในช่วง Mass Production

คำนิยามระหว่าง Cpk และ Ppk

- ค่า Cpk และ Ppk เป็นการนำค่าเฉลี่ยของ กระบวนการ ค่าความผันแปรของกระบวนการและข้อ กำหนดของลูกค้ามาคำนวณร่วมกัน ดัชนีชี้วัดดังกล่าว สะท้อนว่ากระบวนการมีขีดความสามารถแค่ไหนเมื่อเทียบ กับข้อกำหนดของลูกค้า

- Cpk เป็นค่าที่บอกถึงขีดความสามารถของ กระบวนการในระยะสั้น คือ ที่เวลาใดเวลาหนึ่งกระบวนการ มีขีดความสามารถเป็นอย่างไร

- Ppk เป็นค่าที่บอกถึงขีดความสามารถของ กระบวนการในระยะยาวซึ่งจะรวมเอาความผันแปรที่เกิด จากความไม่มีเสถียรภาพของกระบวนการเข้ามาด้วย กล่าวคือ มีความ ผันแปรระยะสั้นรวมกับความผันแปรอื่นที่เข้ามากระทบกระบวนการ

- ค่า Ppk จะน้อยกว่าหรือเท่ากับ Cpk เสมอ

- ถ้า Cpk และ Ppk มีค่าใกล้กัน แสดงว่ากระบวนการไม่สูญเสีย เสถียรภาพเนื่องจากการขยับตัวของค่าเฉลี่ยหรืออาจกล่าวได้ว่ากระบวนการ ถูกควบคุมได้อย่างมีเสถียรภาพในระยะยาว ซึ่งกรณีตรงกันข้าม ถ้าค่า Ppk น้อยกว่า Cpk มาก แสดงว่ากระบวนการสูญเสีย เสถียรภาพ

อย่างที่อุตสาหกรรมวงการต่างๆทราบกันดีว่า การประเมินความสามารถของกระบวนการ (Cpk,Ppk) นั้นมีความสำคัญกับผลิตภัณฑ์ที่ออกมา และเพื่อให้ได้ข้อมูลที่สามารถยอมรับได้ทั้งลูกค้า และผู้ผลิต แต่ก่อนจะมีการประเมินความสามารถของกระบวนการ ต้องรู้จักการทำ Control Chart ด้วย

Control Chart คือแผนภูมิที่ แสดงคุณลักษณะของกระบวนการจากข้อมูลที่บันทึกลงไป เพื่อประเมิณว่ากระบวนการดังกล่าวอยู่ภายใต้สภาวะควบคุมทางสถิติ หรือไม่ และช่วยในการรักษาสภาวะที่ควบคุมได้ทางสถิติ โดยมักจะมีการตรวจวัดจุด SC (Special Characteristics) หรืออาจเป็นจุดที่พบปัญหาด้านคุณภาพบ่อย

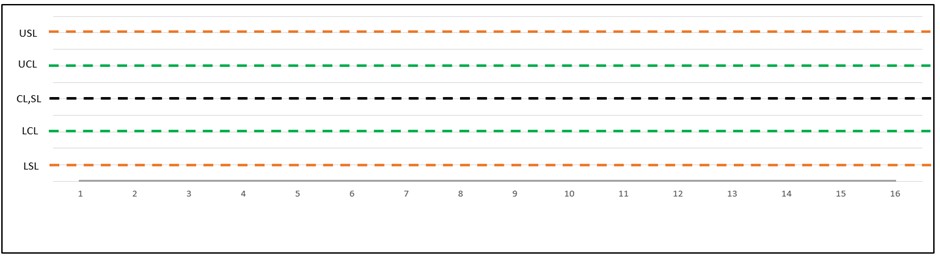

ซึ่งแผนภูมิของ Control Chart จะประกอบไปด้วย

- Upper Control limit : UCL (ค่าสูงสุดที่ยอมรับได้)

- Center line : CL (ค่าที่วัดได้,ค่าเฉลี่ย หรือ ค่ากลาง)

- Lower Control limit : LCL (ค่าต่ำสุดที่ยอมรับได้)

- Upper Specification limit : USL (ค่าสูงสุดที่ลูกค้ากำหนด)

- Specification limit : SL (ค่าที่วัดได้,ค่าเฉลี่ย หรือค่ากลางที่ลูกค้ากำหนด)

- Lower Specification limit : LSL (ค่าต่ำสุดที่ลูกค้ากำหนด)

หน้าที่ของ Control Chart คือ การแยกความผันแปรที่เกิดขึ้นโดยผิดธรรมชาติ และ เกิดขึ้นโดยธรรมชาติ ซึ่งความผันแปรดังกล่าวสามารถเกิดได้ทั่วไป ถึงแม้เครื่องมือหรือชิ้นงานจะเหมือนกัน ซึ่งความผันแปรทั้ง 2 แบบมีความแตกต่างกันอย่างไรและปัจจัยที่ทำให้เกิดมีอะไรบ้าง

- ความผันแปรที่เกิดขึ้นโดยธรรมชาติ (Common Cause) จะเกิดขึ้นอยู่ตลอดเวลา สามารถคาดการณืได้ ไม่สามารถแก้ไขได้ แต่สามารถควบคุมให้อยู่ในเกณฑ์ยอมรับได้ ยกตัวอย่างเช่น

1.1. ความเมื่อยล้าของพนักงาน

1.2. แรงเสียดทานภายในเครื่องจักร

1.3. ความแตกต่างของวัตถุดิบ

- ความแปรที่เกิดขึ้นโดยผิดธรรมชาติ (Special Cause) ไม่สามารถคาดการณ์ได้ แต่สามารถแก้ไขหรือกำจัดได้ ยกตัวอย่างเช่น

2.1 ปรับตั้งเครื่องจักรผิด

2.2 พนักงานไม่ทำตามมาตรฐานที่กำหนด

2.3 วัสดุที่ใช้ในการผลิต ผิดมาตรฐาน

2.4 เครื่องจักรทำงานผิดปกติ หรือชำรุด

เพราะฉะนั้น Control Chart จะแสดงให้เห็นว่าความสามารถของกระบวนการของเรามีข้อบกพร่องในส่วนไหนบ้าง และข้อบกพร่องที่เกิดขึ้นเกิดจากสาเหตุอะไรและสามารถควบคุมได้หรือไม่ ในกรณีที่เกิดความผันแปรที่ผิดธรรมชาติ (Special Cause) เป็นไปได้ว่า 4M ภายในองค์กรณ์ต้องมีความผิดปกติเกิดขึ้น

ตัวอย่างกราฟ Control Chart

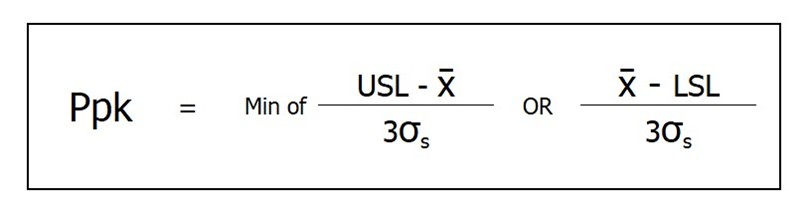

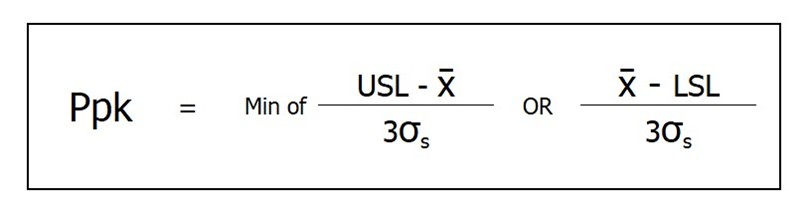

สูตรการคำนวณค่า Ppk

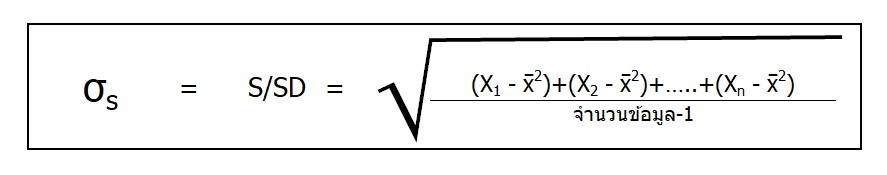

σs คือ S หรือ SD (Standard Deviation) ค่าส่วนเบี่ยงเบนมาตรฐานค่าที่ใช้แสดงความแม่นยาของการวัดซ้ำหลายๆครั้งหรือหลายตัวอย่าง

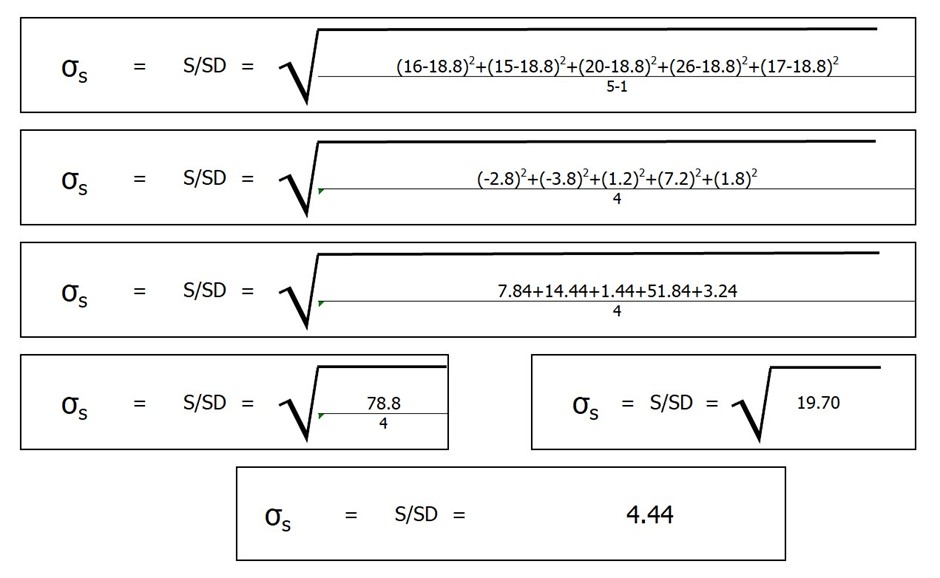

ยกตัวอย่างการคำนวณหาค่า σs หรือ S หรือ SD (Standard Deviation)

โดยความหมายของสูตรมีดังนี้

ชิ้นงาน มีขนาดความยาว 20 และ Toralance ± 2.0 ค่าที่วัดได้เท่ากับ 16,15,20,26 และ 17 จากสูตรด้านบนคำนวนได้ดังนี้

เพราะฉะนั้นจากตัวอย่าง ค่า σs จะมีค่าเท่ากับ 4.44

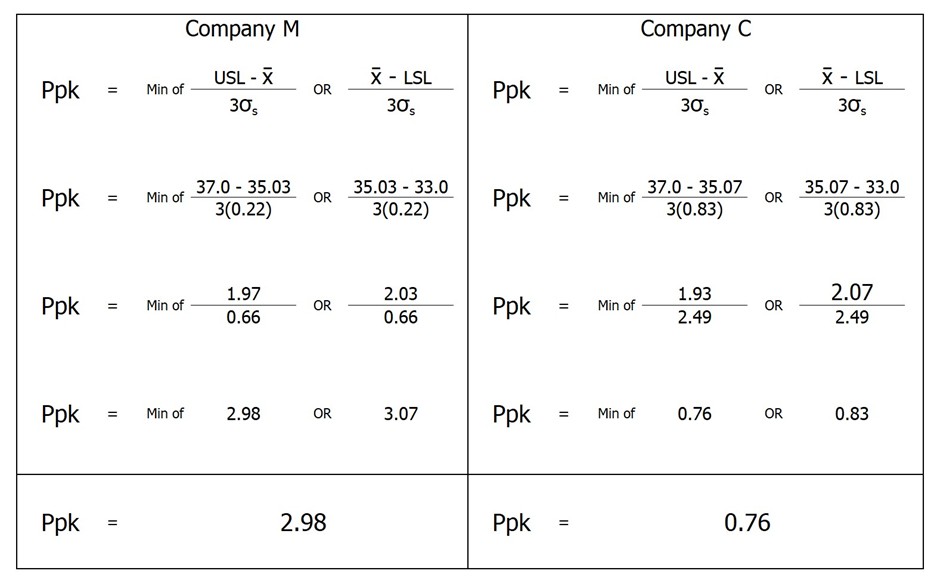

ยกตัวอย่างการคำนวณหาค่า Ppk

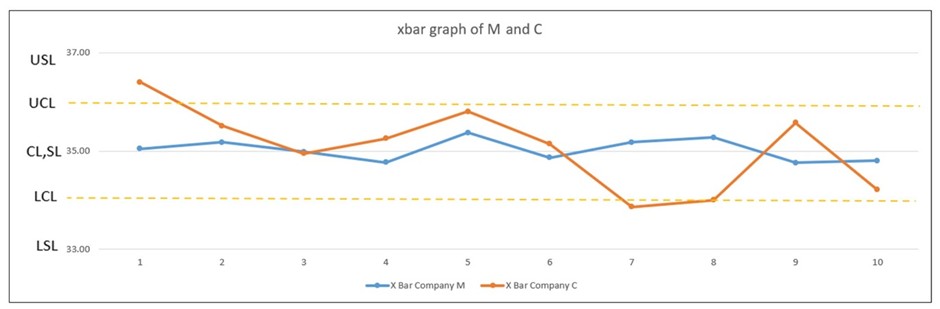

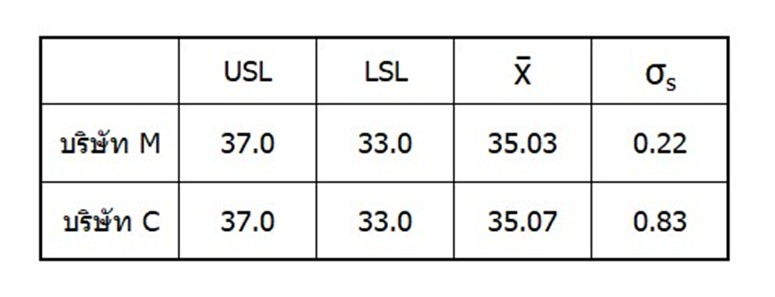

บริษัท M และ บริษัท C ได้รับชิ้นงานสเปคเดียวกันมาผลิตและได้มีการเก็บตัวอย่างบันทึกผลครั้งละ 5 ชิ้นจำนวน 10 ชุดตัวอย่าง เพื่อบันทึกผล ซึ่งชิ้นงานมีค่า Diameter 35.0 และ Toralance ± 2.0

ค่า X bar ของทั้งสองบริษัทที่วัดได้

ค่า R Chart ของทั้งสองบริษัทที่วัดได้

และส่วนเบี่ยงเบนมาตรฐานของทั้ง 2 บริษัทที่ได้ มีค่าเท่ากับ 0.22 และ 0.83

หลังจากนั้นให้นำตัวเลขที่ได้จากการวัดและคำนวนมาใส่ลงในตัวแปรของแต่ละค่าดังนี้

หลังจากนำมาคำนวณตามสูตร

เกณฑ์การประเมิณค่า Ppk

- Ppk < 1 กระบวนการมีขีดความสามารถที่ไม่ดี ควรได้รับ การปรับปรุง

- 1 < Ppk < 1.33 Gray Zone อาจพอรับได้ถ้ากระบวนการ นั้นควบคุมได้ยากหรือมีความจำกัดด้านเทคโนโลยี อย่างไรก็ตามถ้าเป็น ไปได้ควรปรับปรุงกระบวนการ

- Ppk > 1.33 กระบวนการมีขีดความสามารถอยู่ในเกณฑ์ ที่ดี

- Ppk > 2 คุณภาพระดับ World Class Quality หรือ Six Sigma Quality

จากค่า Ppk ที่ได้นั้นจะเห็นว่าชิ้นงานที่มีโอกาสจะได้รับการยอมรับจากลูกค้ามากที่สุดคือชิ้นงานจากบริษัท M ทั้งนี้จากตารางคำนวณจะเห็นได้ว่าค่า Xbar ไม่สามารถสรุปได้ว่าชิ้นงานที่สุ่มตรวจนั้นมีผลที่น่าพึงพอใจหรือไม่ จึงทำให้มีการนำ Ppk เข้ามามีส่วนเกี่ยวข้องในการประเมินความสามารถของการผลิตชิ้นงานนั้นๆ